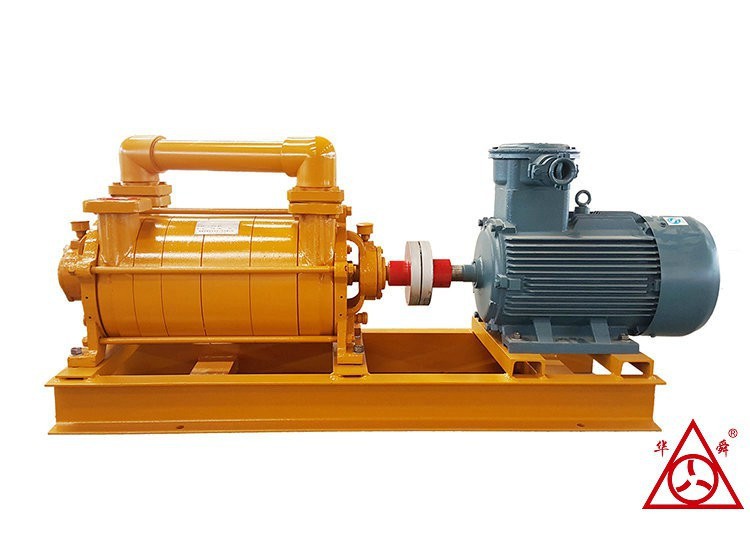

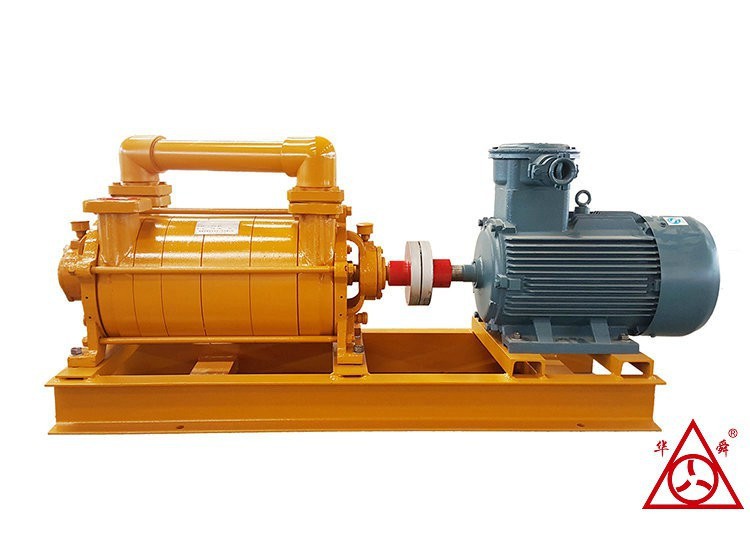

在化工、制药、环保等众多工业领域,玻璃钢真空泵作为关键设备,广泛应用于物料输送、气体抽吸等工艺过程。这些行业的工作介质往往具有复杂的化学性质,尤其是混合酸碱介质,对真空泵的耐腐蚀性能提出了严峻挑战。玻璃钢作为一种具有优异力学性能和耐腐蚀性能的复合材料,逐渐被应用于真空泵的制造。

一、实验材料与方法

1.实验材料

实验选用玻璃钢真空泵,其泵体主要采用玻璃钢材质,通过特定的成型工艺制造而成。测试所用的混合酸碱介质由硫酸、氢氧化钠与去离子水按不同比例配制而成,模拟实际工业生产中可能遇到的多种混合酸碱环境。

2.实验设备

搭建了一套模拟实际工况的实验平台,包括玻璃钢真空泵、介质储存罐、循环管道、流量计、压力传感器以及温度控制装置等。同时,配备电子天平、扫描电子显微镜、能谱分析仪、X射线衍射仪等分析测试设备,用于对测试前后的玻璃钢样品进行表征分析。

3.实验方法

根据实验设计,分别配制不同浓度和比例的混合酸碱介质,如硫酸与氢氧化钠体积比为1:1、2:1、1:2等,且硫酸和氢氧化钠的浓度分别设置为5%、10%、15%等不同梯度。

将配制好的混合酸碱介质注入介质储存罐,启动玻璃钢真空泵,使其在设定的工况下连续运行。运行时间设定为1000小时,期间定期记录真空泵的运行参数,如流量、压力、温度等,并观察泵体外观是否有腐蚀迹象,如变色、起泡、剥落等。

在测试开始前和结束后,分别从玻璃钢真空泵的关键部位采集样品。利用电子天平测量样品质量变化,以评估腐蚀导致的质量损失;通过SEM观察样品表面微观形貌的变化,判断腐蚀的类型和程度;采用EDS分析样品表面元素组成的变化,确定腐蚀产物的成分;利用XRD对样品进行物相分析,进一步了解腐蚀过程中材料晶体结构的变化。

玻璃钢真空泵在低浓度、比例适中的混合酸碱介质中表现出良好的耐腐蚀性能,能够满足一般工业应用的需求。随着混合酸碱介质浓度的升高和比例的异常化,玻璃钢真空泵的耐腐蚀性能显著下降,出现质量损失增加、表面微观结构破坏等现象。